În lumea fabricăției moderne, eficiența unei fabrici se bazează pe operațiuni fără probleme și pe o minimizare a timpurilor de întrerupere. Funcționarea linilor de contact glisant reprezintă un factor esențial care permite alimentarea electrică necesară pentru funcționarea echipamentelor și mașinilor mobile. Selectarea și menținerea linilor de contact glisant de la Wuxi Komay, conform acestui articol, ajută la reducerea evenimentelor de oprire, promovând astfel mișcarea constantă a fabricii.

Înțelegerea liniilor de contact glisant

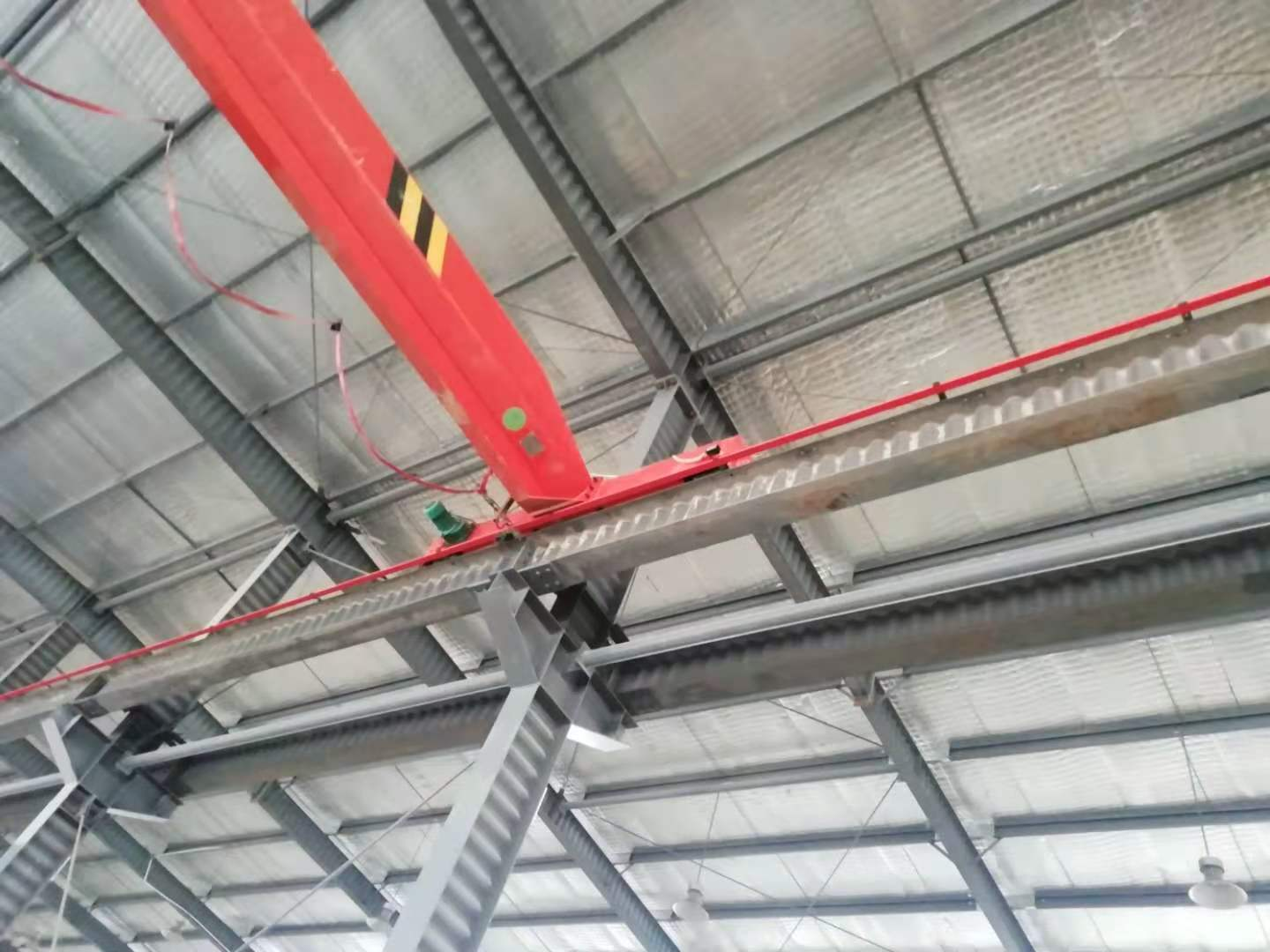

Echipamentul mobil primește energie electrică continuă prin intermediul liniilor de contact alunecator, cunoscute ca raii conductori sau alimentări electrice. Liniile de contact alunecator sunt utilizate în trei categorii principale de echipamente industriale, care includ gruuri suspendate, sisteme automate de stocare și prelevare, precum și platforme de mașinărie cu mișcare liniară. Aceste linii funcționează atât ca elemente de siguranță, cât și ca conectoare de putere care parcurg distanțe, oferind o energie sigură și eficientă pentru echipamente mobile, menținând astfel continuitatea operațiunilor. Probleme operaționale repetitive legate de aceste linii de echipament generează efecte negative, inclusiv oprirea operațiunilor și cheltuieli pentru reparații.

Se Trebuie Să Se țină Cont de Următoarele Aspecte Când Se Selectează Liniile de Contact Alunecator

Selectarea materialelor pentru linii de contact glisant demonstrează a fi fundamentală, deoarece afectează conductivitatea liniei și rezistența materialului și durata în condiții variate ale mediului. Cuprul, împreună cu aluminiu, funcționează ca materiale comune în linii de contact glisant, deoarece acestea au capacități superioare de conducere. În ciuda faptului că este mai scump, cuprul depășește electric pe aluminiu și oferă o perioadă de servire mai lungă. Utilizarea aluminului necesită întreținere periodică, deoarece costă mai puțin și este mai ușor decât cuprul.

Instalațiile de producție funcționează în diverse condiții climatice, unde se confruntă cu variații de temperatură, umiditate și expunere la substanțe chimice. Trebuie să alegeți linii de contact glisant concepute special pentru a face față elementelor din fabrica dvs. În condiții de umiditate ridicată, operatorii de fabrică trebuie să aleagă materiale rezistente la coroziune și revărsuri protecțioare, deoarece acest lucru previne eșecul integrității echipamentelor.

Requerimentele de sarcini ale mașinilor ar trebui să fie cunoscute înainte de alegerea calificărilor corespunzătoare pentru linia de contact glisant. Defectele electrice, însoțite de supraîncălzire și pericole de incendiu, sunt rezultate directe ale supraincarcării sistemului. Funcționarea sigură a sistemului necesită determinarea corectă a limitelor maximale de curent, astfel că companiile trebuie să aleagă echipamente care să îndeplinească nevoile lor operaționale totale.

Păstrarea Liniilor de Contact Glisante

Fiabilitatea și durata de viață a liniilor de contact glisante depind mult de inspectările planificate. Procesul de inspectare ar trebui să includă un control al simptomelor dăunătoare de uzură, inclusiv firele stricate, conexiunile puțin strânse și deteriorarea fizică a raiilor conductoare. Verificările regulate folosind programe stabilite permit tehnicilor să abordeze problemele potențiale devreme, când acestea sunt încă minore.

Deteriorarea linilor de contact glisant apare când curățarea și lubrificarea nu sunt efectuate din cauza depunerii de praf și al altor dejecte. Procedurile continue de curățare cu solvenți de curățare corecți păstrează punctele de contact, ceea ce asigură stabilitatea alimentării electrice. Aplicarea lubrifiantelor pe componentele mobile reduce cantitatea de frecare și extinde atât durata de funcționare, cât și perioada de viață a pieselor individuale.

Conexiunile sărace reprezintă o cauză frecventă a defecțiunilor electrice care apar în linii de contact glisant. Vibratiile regulate combinate cu mișcări mecanice tinde să distanseze buloanele și elementele de fixare din cadrul liniilor de contact glisant în timpul lor de funcționare. Securitatea conexiunilor este menținută prin inspecții periodice împreună cu proceduri de strângere care păstreză contactul electric stabil.

Minimizarea Pierderilor de Energie

Transferul neted al energiei rămâne esențial pentru ca fabricile să opereze la cele mai bune niveluri. Proiectarea eficientă a liniiilor de contact glisant necesită controale pentru minimizarea pierderii de energie pe parcurs. Funcționarea corectă a liniiilor de contact glisant depinde de selectarea conductorilor adecvați împreună cu o calitate de contact corespunzătoare și proceduri de întreținere standard. Calitatea instalării și practicile de întreținere ale liniiilor de contact glisant conduc la conservarea energiei, ceea ce duce la o funcționare mai bună a mașinilor și la scăderea cheltuielilor operaționale.

Proceduri și Antrenament de Urgență

Combinarea unei documentații adecvate a planului de urgență și a instruirii personalului cu privire la răspunsul la eșecul echipamentelor conduce la o reducere a opriților de producție. Programul de instruire al personalului ar trebui să includă metode esențiale de depanare care ajută angajații să rezolve problemele standard legate de linii de contact glisant. Indicațiile de siguranță pentru componente electrice, precum și identificarea situațiilor care necesită intervenția unui tehnician profesionist trebuie cunoscute de personalul de întreținere.

Concluzie

Folosirea unei selecții riguroase combinate cu rituale de întreținere diligente permite o reducere semnificativă a dezaranjamentelor liniei de contact glisant. Mulți factori esențiali, inclusiv selecția materialului și potrivirea mediului, precum și gestionarea corectă a sarcinilor și activitățile de întreținere rutine, permit fabricilor să atingă o eficiență mai mare în operare. Organizațiile care oferă o educație adecvată și stabilesc programe de urgență eficiente îmbunătățesc capacitatea lor de a gestiona facilitățile de producție la un nivel maxim de eficiență. Aceste ghiduri generează beneficii în producție prin reducerea timpurilor de întrerupere și scăderea costurilor de întreținere, în timp ce se îmbunătățește productivitatea generală.

RO

RO

EN

EN AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

BN

BN

MN

MN

KK

KK

KY

KY